Factory Tour : LED-Paneele

Produktion in Nutzen

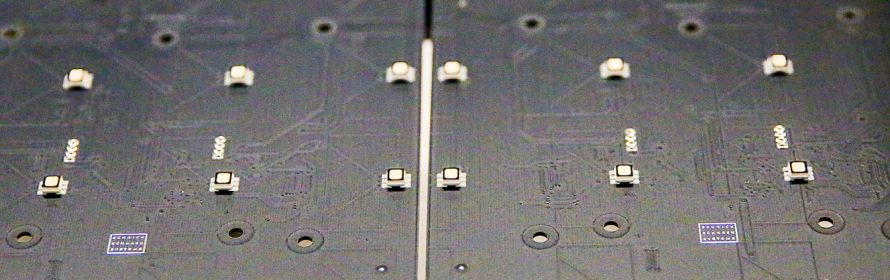

Nachdem alle Bauteile zusammengesucht wurden, kann der eigentliche Produktionsvorgang starten. Dafür sind in der SMT-Abteilung vor allem zwei Maschinen wichtig. Die eine ist eine Bestückungsmaschine und die andere ist eine Art Ofen, in dem die Bauteile fest mit der Platine verbunden werden. In der erstgenannten Maschine wird das passende Programm zum herzustellenden Produkt ausgewählt. In dem Programm ist genau hinterlegt, welche Bauteile an welche Stelle auf der Platine müssen und wo dazu auch passend die Lötpaste hin muss.

Bei Schnick-Schnack-Systems wird immer in sogenannten Nutzen produziert. Das bedeutet, dass die Ausgangs-Platinen immer die gleiche Größe haben. Es kommt dabei nur vor, dass dieses Ausgangsprodukt aus zwei Endprodukten besteht oder, zum Beispiel bei LED-Streifen, aus zehn Endprodukten. Somit können viele unterschiedliche Produkte mit einer Maschine produziert werden. Nachdem die Nutzen in die Maschine gesteckt wurden, läuft ein automatisiertes Programm ab. Am Anfang wird dabei die Lötpaste mittels einer Schablone an den passenden Stellen aufgetragen. Danach werden die einzelnen Bauteile montiert beziehungsweise auf der Lötpaste gelegt. Abschließend müssen die Bauteile natürlich noch fest mit der Platine verbunden werden. Dazu laufen die Nutzen durch die Reflow-Lötanlage, der in mehreren Stufen das Produkt erhitzt und somit die kleinen Kontakte der Bauteile an den richtigen Stellen mittels der Lötpaste fixiert. Der aktuelle Ofen hat dafür sechs Heizstufen, aber noch in diesem Jahr bekommt das Unternehmen einen neuen Ofen mit neun Stufen. Das ist vor allem für die Haltbarkeit der Lötstellen und die Schonung der Platine vorteilhaft. „Abschließend prüfen wir bei der ersten Platine einer Charge die Lötstellen. Das erfolgt aktuell noch mit dem menschlichen Auge durch ein Mikroskop. Aber es wurde schon in eine AOI-Maschine investiert, die diesen Schritt dann automatisiert übernimmt“, so Sven.

Bevor das LED-Panel verpackt werden kann, muss es, zumindest wenn es aus RGB-LEDs besteht, noch kalibriert werden. Dafür gibt es das Spektrometer mit angeschlossenem Rechner, das verschiedene Programme für verschiedene Produkte eingespeichert hat. Eine Kamera filmt dabei jeden Pixel des LED-Moduls und überträgt die Ergebnisse an den Rechner. Diese kalibriert dann die einzelnen Farben so, dass die komplette Charge mit den gleichen Farbwerten und der gleichen Helligkeit ausgeliefert werden kann. „Das ist besonders wichtig, da es für uns ein Qualitäts-Anspruch ist, dass alle Produkte, die wir anbieten, miteinander kompatibel sind. Die Kalibrierung nehmen wir allerdings nur bei Produkten vor, bei denen die LEDs einzeln ansteuerbar sind. Die anderen LEDs werden zwar auch geprüft und auf einem einheitlichen Stand gematcht, aber nicht explizit kalibriert“, erklärt uns Solveig abschließend. Danach ist das LED-Panel dann fertig, kann verpackt und zum Kunden ausgeliefert werden. Was anschließend mit dem Produkt passiert, liegt nicht mehr in den Händen des Herstellers, aber einen tollen Effekt wird das Produkt bestimmt in jedem Fall erzeugen.anschließend mit dem Produkt passiert, liegt nicht mehr in den Händen des Herstellers, aber einen tollen Effekt wird das Produkt bestimmt in jedem Fall erzeugen.

Hersteller (Auszug):

- Schnick-Schnack-Systems

- Martin Professional

- Ledcon

- LEDium

- Barco

- Absen

- Mitsubishi

- LEDitgo

- Artixium

- V:LED

- Aoto

- Lighthouse

- Panasonic

- Eurolite

Text+Fotos: Simon Kropp